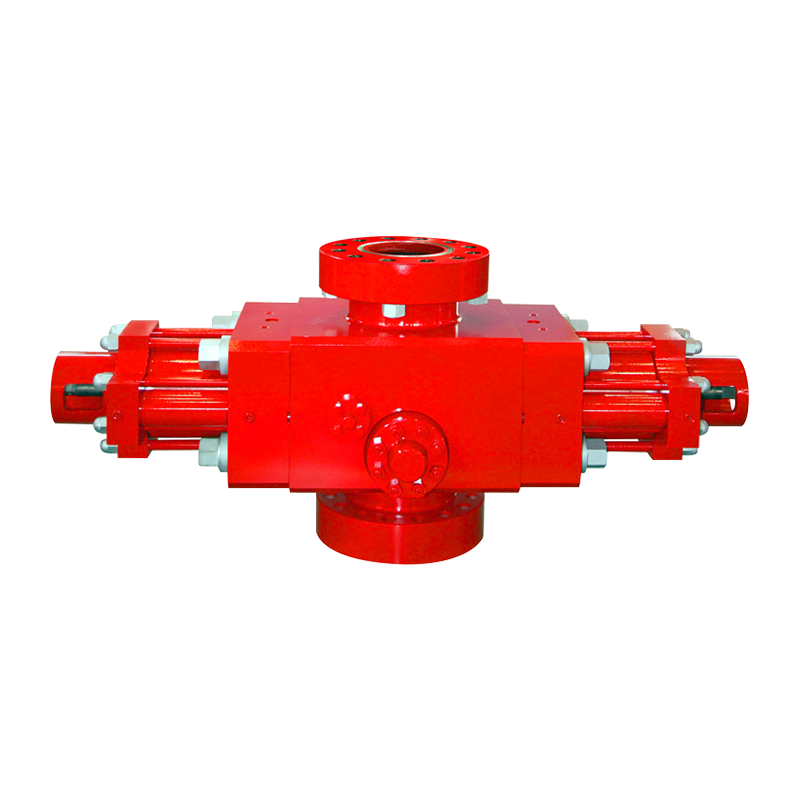

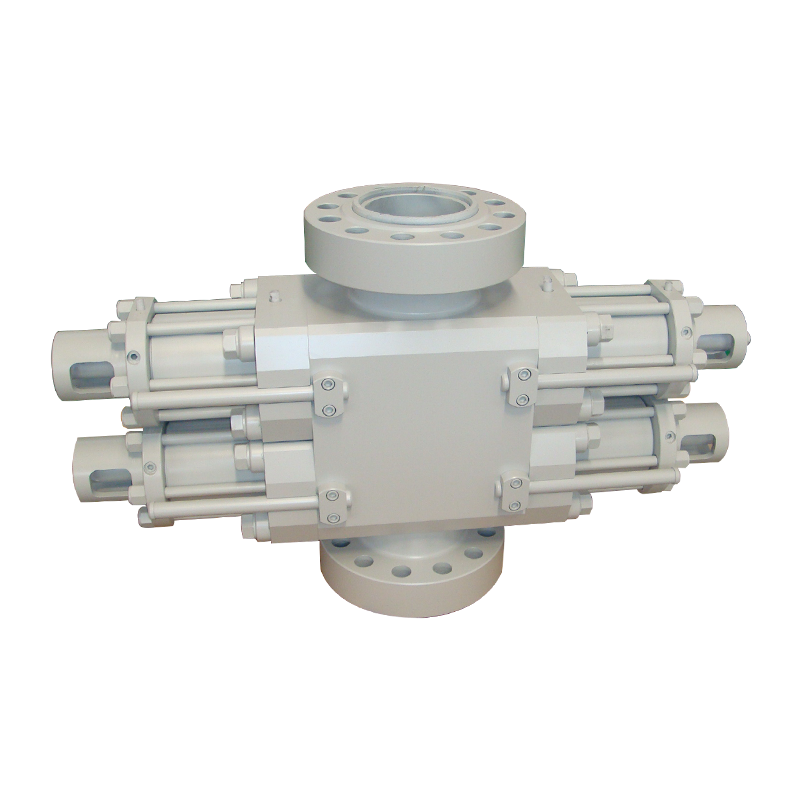

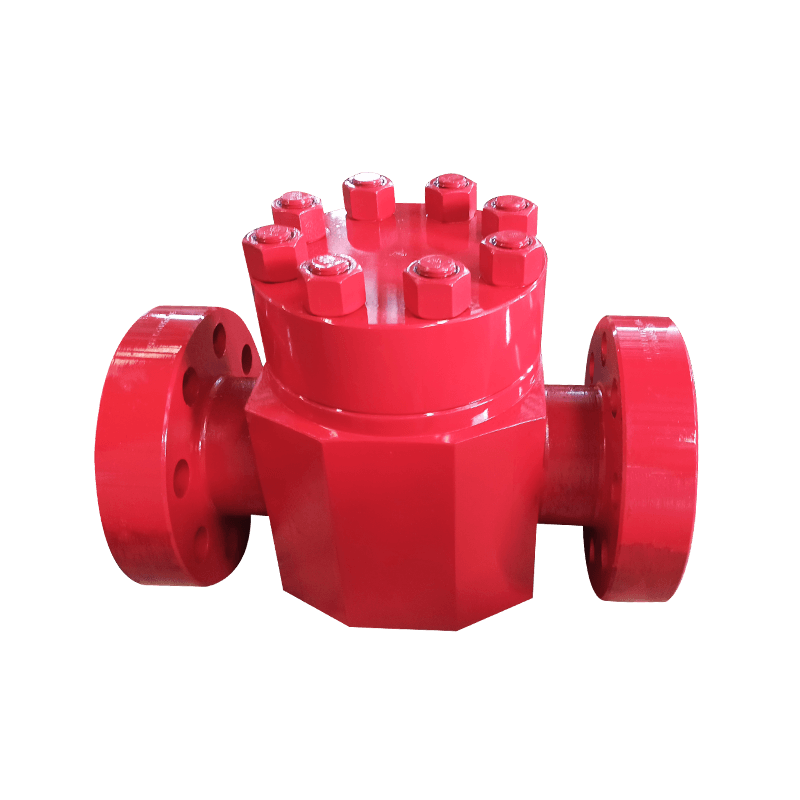

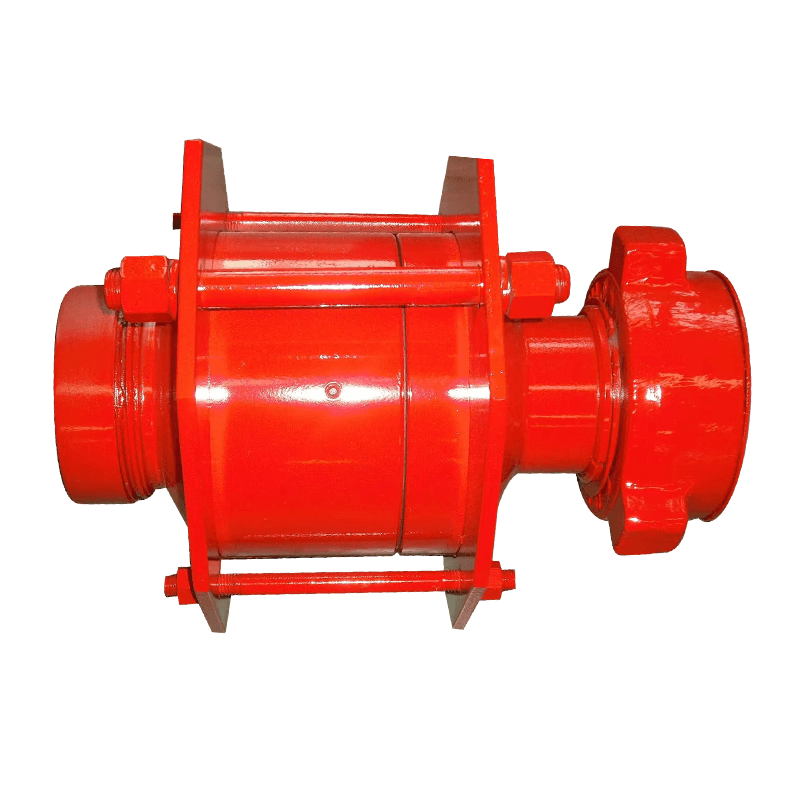

Nell'ambiente ad alto contenuto di poste dell'industria petrolifera e del gas, l'affidabilità dei componenti delle infrastrutture critiche come Valvole a farfalla DM può fare o rompere l'efficienza operativa. Queste valvole, progettate per regolare e isolare il flusso di fluidi nelle condutture, affrontano sfide incessanti dalle fluttuazioni degli estremi e delle pressioni di temperatura, fattori che incidono direttamente sulle loro prestazioni, longevità e sicurezza.

Le doppie minacce: dinamica di temperatura e pressione

Le valvole a farfalla DM sono ampiamente utilizzate nelle operazioni a monte e a valle a causa del loro design compatto, efficacia in termini di costi e capacità di gestire grandi volumi di flusso. Tuttavia, le dure condizioni di estrazione di petrolio, raffinazione e trasporto espongono queste valvole a due fattori di stress primari:

Temperatura estremi:

Espansione termica: esposizione prolungata a temperature elevate (ad es. Nei processi di raffinazione o sistemi di iniezione di vapore) può causare l'espansione dei componenti della valvola. Per le valvole a farfalla DM, ciò può portare a disallineamento del disco, un aumento dell'attrito contro il sedile e un eventuale degrado della tenuta.

Brattiglia del materiale: al contrario, le temperature sotto zero nelle condutture artiche o nelle strutture di GNL possono rendere fragili le foche elastomeriche, riducendo la loro efficacia di tenuta. Le valvole a farfalla DM costruite con leghe a bassa temperatura e sedili polimerici specializzati (ad es. PTFE) mitigano questo rischio.

Fluttuazioni della pressione:

Affaticamento ciclico: rapidi cambiamenti di pressione - comuni durante le startup della pipeline, gli arresti o gli eventi di sovratensione - oggetti dei dischi e degli steli della valvola oggetto allo stress ciclico. Nel tempo, ciò può indebolire l'integrità strutturale, causando potenzialmente perdite o fallimento catastrofico.

Cavitazione e sbattimento: la pressione improvvisa cade vicino al punto di chiusura della valvola può innescare la cavitazione (formazione di bolle di vapore che implodono ed erode le superfici). Le valvole a farfalla DM con profili disco ingegnerizzati con precisione e finiture anti-convitazione sono progettate per dissipare l'energia e ridurre i danni.

Caso in questione: resilienza della valvola a farfalla DM

I principali produttori di valvole a farfalla DM, come quelle conformi agli standard API 609, affrontano queste sfide attraverso l'ingegneria avanzata:

Selezione di materiali robusti: le leghe in acciaio inossidabile o duplex di alto grado resistono alla deformazione termica, mentre le guarnizioni a base di fluorocarbon mantengono la flessibilità attraverso un intervallo di -50 ° C a 200 ° C.

Design tollerante alla pressione: configurazioni a doppio offset o triplo-offset minimizza l'usura del sedile durante il funzionamento frequente, anche sotto i 150 differenziali di pressione.

Integrazione di monitoraggio in tempo reale: le valvole DM moderne sono sempre più accoppiate con sensori abilitati all'IoT per tenere traccia dei dati di temperatura, pressione e coppia, consentendo la manutenzione predittiva.

Il costo dell'abbandono: rischi operativi e finanziari

La mancata spiegazione degli impatti di temperatura e pressione può portare a:

Spegni non pianificati: un singolo guasto alla valvola in un tubatura del greggio potrebbe fermare la produzione per ore, costando milioni di entrate perse.

Pericoli per la sicurezza: le perdite causate dall'insufficienza della tenuta nelle linee di gas ad alta pressione comportano rischi di esplosione.

Passività ambientali: i malfunzionamenti delle valvole nelle piattaforme offshore o nelle raffinerie potrebbero provocare sversamenti con gravi sanzioni regolamentari.

Best practice per massimizzare le prestazioni della valvola DM

Per mitigare i rischi, gli esperti del settore raccomandano:

Selezione della valvola specifica dell'ambiente: corrispondenza dei materiali della valvola e dei progetti all'intervallo di temperatura/pressione di funzionamento.

Test di integrità regolare: utilizzare metodi non distruttivi come i test ad ultrasuoni per rilevare micro-crack o usura di tenuta.

Sfrutta le tecnologie intelligenti: implementare i sistemi di monitoraggio delle condizioni per rilevare anomalie prima che si verifichino il fallimento.

Le fluttuazioni della temperatura e della pressione sono inevitabili nell'industria petrolifera, ma il loro impatto sulle valvole a farfalla DM non deve essere catastrofico. Combinando ingegneria avanzata, manutenzione proattiva e analisi dei dati in tempo reale, gli operatori possono garantire che queste valvole funzionino in modo affidabile anche nelle condizioni più esigenti. Mentre il settore si sposta verso ambienti più estremi, dalla perforazione di acque profonde all'esplorazione artica-il ruolo delle valvole a farfalle DM resilienti e ingegnerizzate di precisione crescerà solo in importanza.

+86-0515-88429333

+86-0515-88429333