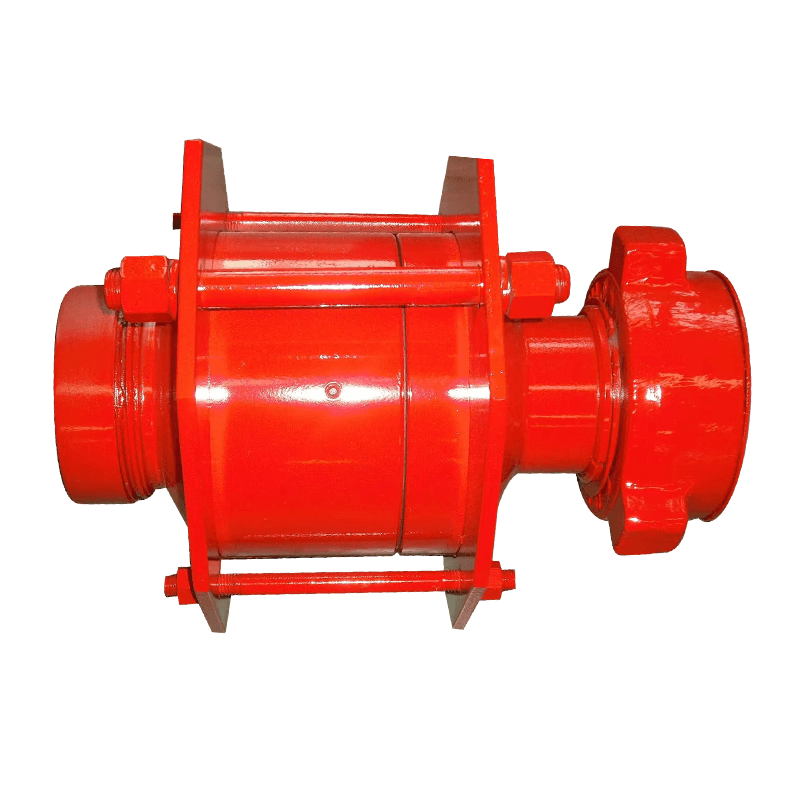

Nel campo della perforazione e della produzione petrolifera, specialmente nello sviluppo di petrolio e gas profondo, ultra profondo o di scisto, la grave erosione e usura delle valvole causate da sabbia ad alta velocità trasportate da fluidi ad alta pressione è sempre stata un punto dolore chiave che affligge l'efficienza di produzione e la vita delle attrezzature. Le valvole tradizionali spesso affrontano problemi come guasto, perforazione della piastra della valvola, forte aumento della coppia operativa e persino bloccate in questo ambiente, con conseguente spegnimento e sostituzione frequenti, elevati costi di manutenzione e perdite di produzione. In risposta a questa malattia testarda, Valvola a farfalla DM , con il suo innovativo design a tripla protezione, sta diventando una soluzione efficace per l'industria per gestire l'usura di sabbia ad alta pressione.

Il dilemma delle valvole tradizionali: il dolore della sabbia

Spinti da alta pressione (spesso migliaia di psi o persino più alti), piccole particelle solide nel fluido (come la sabbia di frattura, la sabbia di formazione) sono come innumerevoli micro "proiettili" ad alta velocità, che hanno costantemente influito sulle parti chiave della valvola:

Danni alla superficie di sigillatura: causa perdite medio, influisce sul controllo della pressione del sistema e sulla conformità ambientale.

Erosione della superficie della piastra/sede della valvola: forma scanalature o buchi, distruggendo l'integrità strutturale della valvola.

L'usura delle parti rotanti di chiave: aumentare la coppia operativa e persino far sì che la valvola si blocchi e incapace l'apertura e la chiusura.

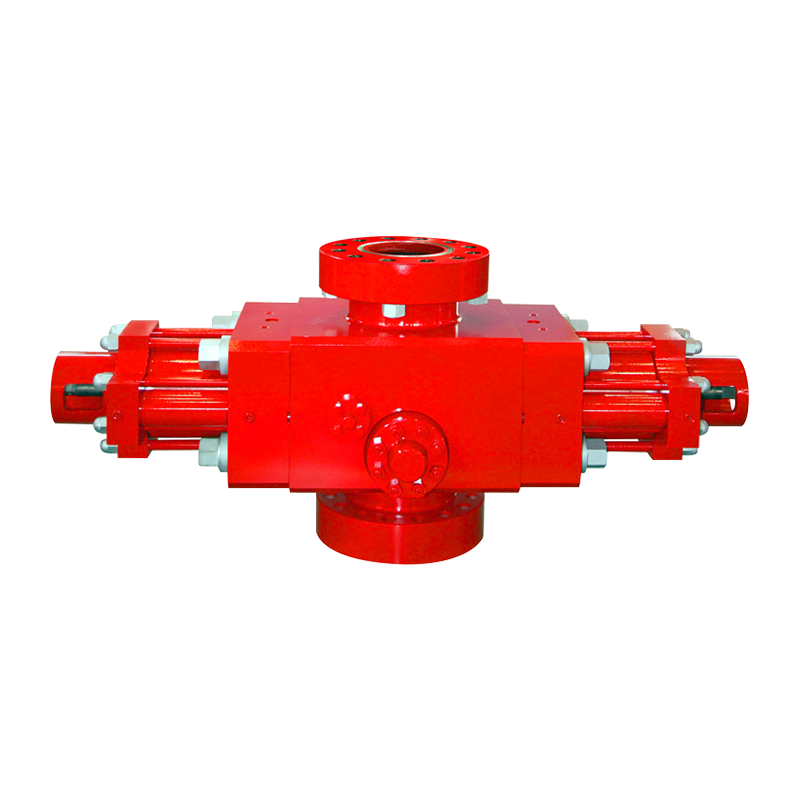

Soluzione della valvola a farfalla DM: protezione tripla, resistenza all'usura hard-core

La competitività principale della valvola a farfalla DM risiede nel suo design di ottimizzazione resistente all'usura mirata:

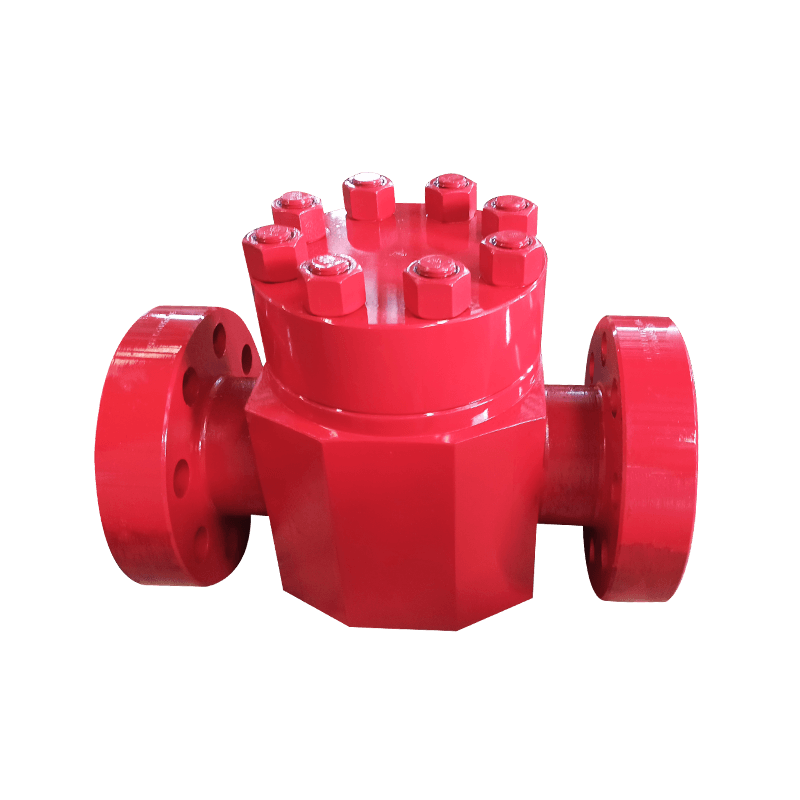

Aggiornamento del materiale del core: armatura in carburo

Strato di navigazione ad alta resistenza: stellite 6 in lega o altra alta danno, materiali in lega a base di cobalto/nichel resistenti all'erosione stanno emergendo sul bordo della piastra della valvola, la superficie di tenuta della sede della valvola e altre aree più suscettibili all'erosione. La durezza di questi materiali è molto più elevata di quella dell'acciaio ordinario e possono effettivamente resistere al taglio e all'impatto delle particelle di sabbia.

Durosità del materiale di base: il corpo del corpo della valvola e della piastra della valvola è realizzata in acciaio al carbonio o acciaio inossidabile ad alta resistenza e di resistenza (come ASTM A216 WCB, A351 CF8M) per garantire la resistenza e la resistenza all'impatto della struttura generale ad alta pressione.

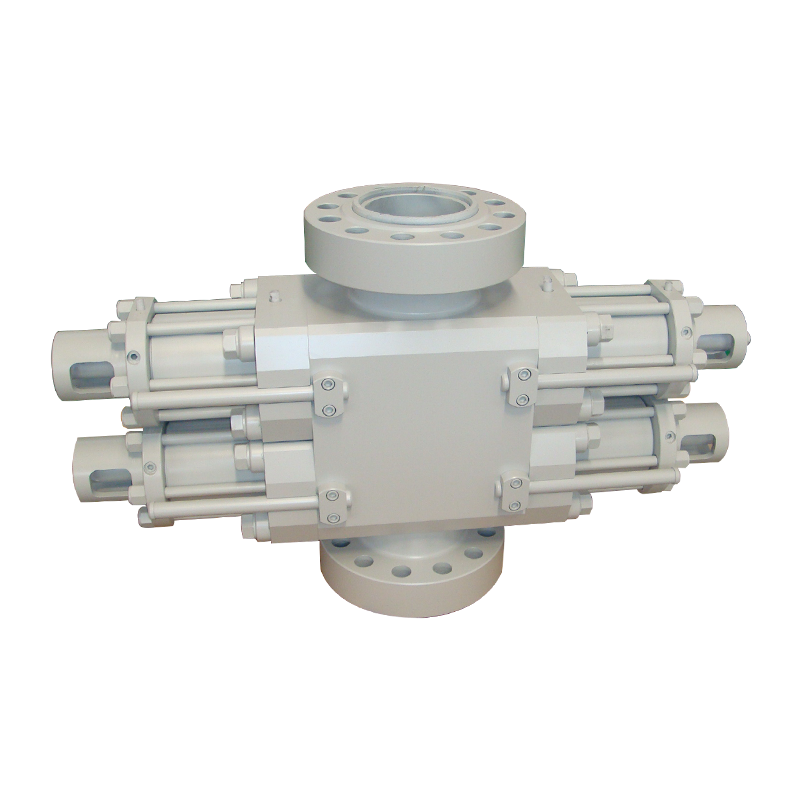

Progettazione di ottimizzazione strutturale: ridurre l'attrito e il campo di flusso di guida

Doppia struttura eccentrica/tripla eccentrica: questa è la chiave per la valvola a farfalla resistente all'usura DM. Al momento dell'apertura, la piastra della valvola si stacca rapidamente dalla superficie di tenuta della sede della valvola, riducendo notevolmente la distanza di contatto dell'attrito e il tempo tra la piastra della valvola e la sede della valvola durante il processo di apertura e chiusura e riducendo notevolmente il rischio di usura diretta della coppia di tenuta mediante supporti contenenti la sabbia. Se chiuso, si ottiene un sigillo stretto.

Progettazione ottimizzata della piastra della valvola aerodinamica: aiuta a guidare il fluido per passare senza intoppi, ridurre la turbolenza e le correnti parassite e quindi ridurre l'impatto del perforazione locale ad alta velocità sulla superficie della piastra della valvola.

Rinforzo del sistema di tenuta: sigillatura affidabile, tollerante alle impurità

Garanzie multiple di tenuta: combinando la resistenza all'usura dei guarnizioni metalliche (superfici in carburo) con le capacità di tenuta ausiliaria di elastomeri ad alte prestazioni (come PTFE, riempimento di sbirri) o materiali compositi speciali, possono essere mantenute prestazioni di tenuta affidabili anche dopo lievi usura o quando la media contiene impurità.

Accuratezza geometrica della superficie di tenuta: la lavorazione di precisione garantisce un adattamento perfetto della superficie di tenuta del metallo, riducendo la possibilità di incorporamento di sabbia o usura irregolare.

+86-0515-88429333

+86-0515-88429333