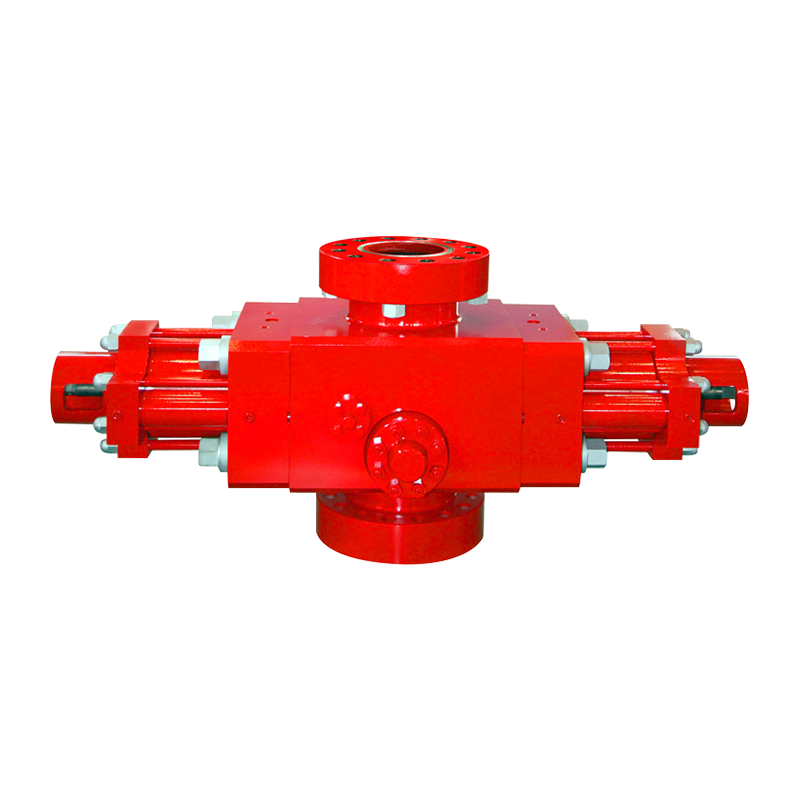

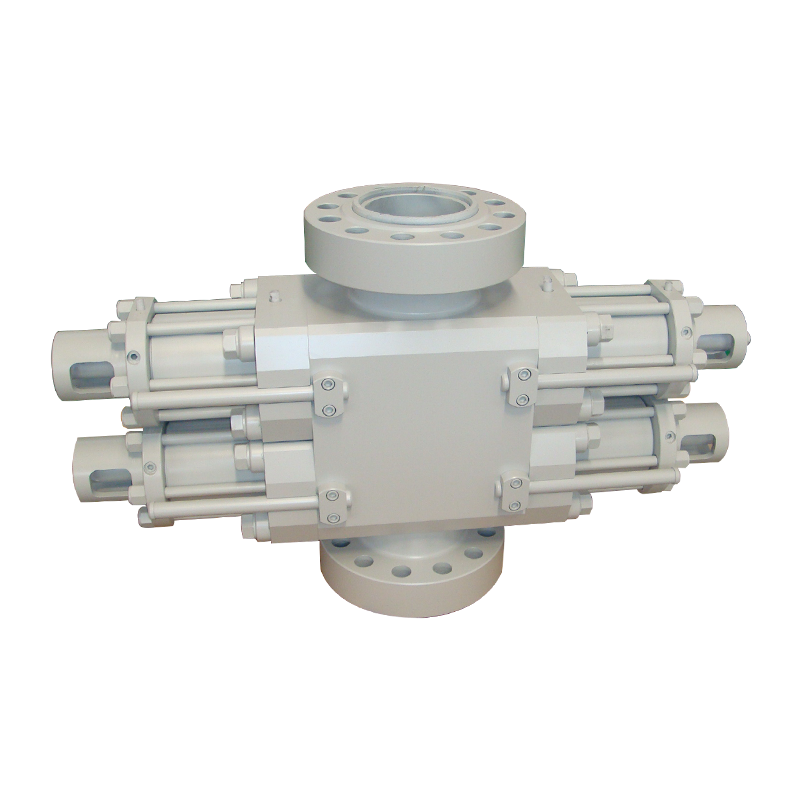

Su piattaforme di perforazione di acque profonde o siti di estrazione di gas di scisto, il fallimento di a Valvola a farfalla DM Con un diametro di soli 30 cm può comportare milioni di dollari nelle perdite di produzione e gravi rischi per la sicurezza. Le condizioni di lavoro estreme dell'industria dell'estrazione dell'olio - alta temperatura e alta pressione, mezzi corrosivi contenenti idrogeno solforato e abrasione di sabbia e ghiaia - hanno proposto requisiti quasi impegnativi sulle prestazioni dei materiali della valvola. La svolta della scienza dei materiali in questo campo sta guidando il salto rivoluzionario della tecnologia delle valvole a farfalla dal "soddisfare i bisogni di base" a "affidabilità del ciclo di vita piena".

1. "Materiale killer" dell'estrazione dell'olio: il purgatorio quadruplo affrontato dalle valvole a farfalla

Nell'ambiente duro dell'estrazione di petrolio e gas, i materiali della valvola a farfalla devono resistere contemporaneamente a quattro forze distruttive:

Corrosione chimica: alte concentrazioni di H₂S (idrogeno solforato) e CO₂ inducono la rottura della corrosione da stress e la velocità di bosco di acciaio inossidabile ordinario 316L in mezzi contenenti cl⁻ può raggiungere 0,5 mm/anno

Erosione abrasiva: il flusso di media con un contenuto di sabbia di oltre il 5% produce un effetto micro-taglio e il tasso di usura superficiale dell'acciaio di carbonio tradizionale supera 0,3 mm/mille ore

Creep ad alta temperatura: la temperatura operativa dei pozzi profondi raggiunge 200-350 ℃ e la resistenza alla snervamento dei materiali metallici diminuisce del 30%-50%

Stress alternato: danni alla fatica causati da frequenti operazioni di apertura e chiusura accelerano il processo di fallimento del materiale

I dati della National Association of Corrosion Engineers (NACE) mostrano che nei campi di petrolio e gas acido, il tasso di fallimento delle valvole con una selezione impropria del materiale è 7,2 volte quello delle normali condizioni di lavoro, il che significa che la selezione del materiale determina direttamente il costo del ciclo di vita delle attrezzature.

2. Pyramide del materiale: costruzione del sistema di protezione finale della valvola a farfalla DM

1. Aggiornamento rivoluzionario del materiale del corpo della valvola

Super Duplex Steel UNS S32750: valore Pren (equivalente di resistenza alla vaiolatura) ≥42, che è 3 volte quello di 304 acciaio inossidabile, e mantiene ancora la stabilità del film di passivazione in un mezzo contenente Cl⁻ 100.000 ppm. Il suo contenuto di fase σ è controllato al di sotto dello 0,5%, il che risolve perfettamente il rischio di cracking indotti dall'idrogeno nell'ambiente H₂S.

Hastelloy C-276: per condizioni di lavoro estreme con contenuto di zolfo> 5%, il suo contenuto di MO raggiunge il 15-17%e il tasso di corrosione è <0,025 mm/A in mezzo acido a 150 ℃ e pH = 2, diventando la soluzione finale per il mining di pozzi profondi.

Materiale composito a matrice in metallo in ceramica: le particelle di ceramica al₂o₃-tic (durezza> 2000HV) sono impiantate nella matrice in lega attraverso il processo all'anca (pressatura isostatica a caldo) e la resistenza all'usura è migliorata del 300%, che è adatta per i pozzi petroliferi con contenuto di sabbia e ghiaia> 8%.

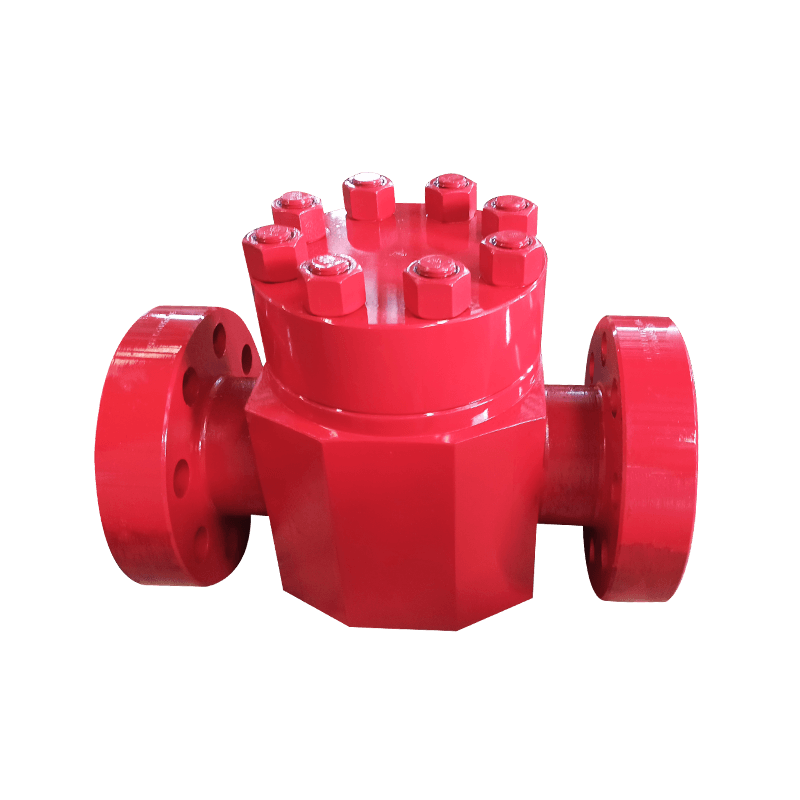

2. Innovazione molecolare del sistema di tenuta

Rinforzo in fibra di carbonio PTFE modificata: mantenere la stabilità della tenuta nell'intervallo di -50 ℃ ~ 260 ℃, coefficiente di attrito ridotto a 0,05, la durata di servizio supera i 100.000 cicli di apertura e chiusura

Tecnologia di rivestimento per guarnizioni rigide in metallo: il rivestimento WC-10CO-4CR viene preparato mediante spruzzatura supersonica di fiamma (HVOF), con porosità <0,8%, microarrezza fino a 1300HV e livello di perdita zero (standard API 598)

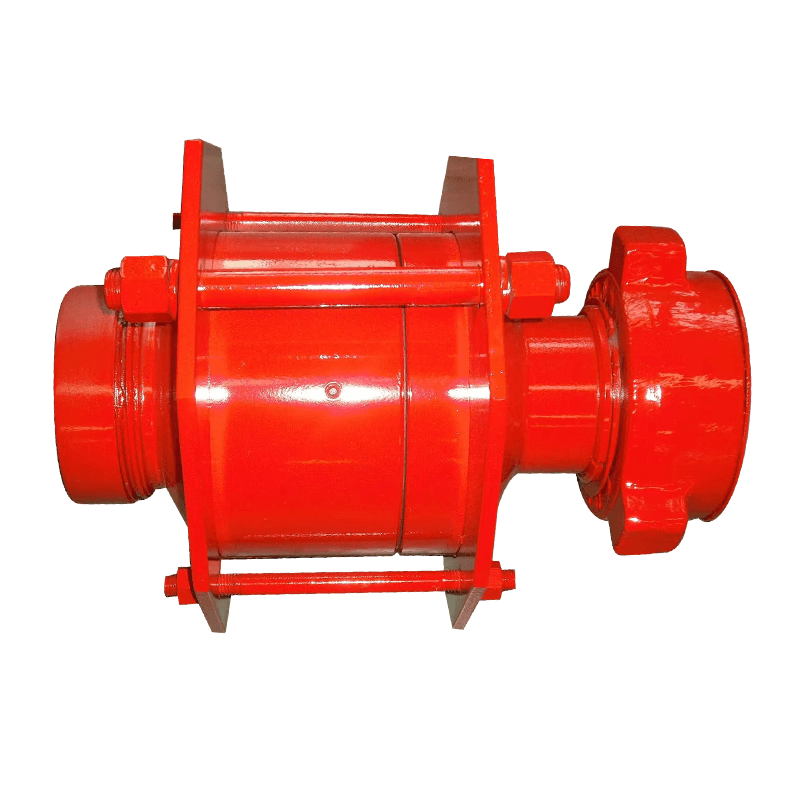

Iii. L'ultimo equilibrio dell'economia materiale: modello di costo del ciclo di vita

Nella pratica di un campo di petrolio di acque profonde nel Mare del Nord, la valvola a farfalla DM con il rivestimento HVOF della valvola S32750 UNS S32750, sebbene il costo iniziale di approvvigionamento sia 2,3 volte quello dei materiali ordinari, il suo ciclo di manutenzione è esteso da 3 mesi a 5 anni e il costo completo sia ridotto del 61%. Ciò conferma la conclusione dell'American Society of Mechanical Engineers (ASME): in gravi condizioni di lavoro, ogni ulteriore $ 1 di investimenti di aggiornamento materiale può evitare $ 7,5 di perdita di arresto della produzione.

IV. Roadmap per materiale futuro: dal laboratorio al campo di petrolio e gas

I materiali di frontiera stanno riscrivendo le regole del settore:

Lega a base di nichel potenziata dal grafene: la resistenza alla trazione supera i 1500 MPA, la resistenza alla corrosione H₂S è aumentata del 400%

Stampa 4D Materiali intelligenti: può percepire le aree di concentrazione dello stress e rafforzare autonomamente le strutture cristalline

Superficie asimmetrica bionica: design del canale di flusso che imita la microstruttura della pelle degli squali, riducendo l'usura dell'erosione del 90%

Notizia

Casa / Notizia / Notizie del settore / Rivoluzione del materiale della valvola a farfalla in alta corrosione e forti condizioni di usura - Decodifica delle valvole a farfalla DM negli scenari di estrazione dell'olio

Rivoluzione del materiale della valvola a farfalla in alta corrosione e forti condizioni di usura - Decodifica delle valvole a farfalla DM negli scenari di estrazione dell'olio

Se sei interessato ai nostri prodotti, consultaci

Dettagli di contatto

- Address: N.588 Century Street, distretto di Yandu, Città di Yancheng, provincia di Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Prodotti

Collegamento rapido

Centro di notizie

Terminale mobile

+86-0515-88429333

+86-0515-88429333