Nelle infrastrutture energetiche globali, le condotte del petrolio sono durate che richiedono affidabilità incrollabile. Una singola perdita può portare a catastrofici danni ambientali, tempi di inattività operativi e perdite finanziarie pari a milioni. Al centro di salvaguardare questi sistemi critici lo sono Valvole a farfalla DM —Graccia i componenti ingegnerizzati che combinano il design di precisione e i materiali avanzati per formare una barriera impermeabile contro la perdita.

1. Meccanismo di tenuta di precisione: il nucleo della prevenzione delle perdite

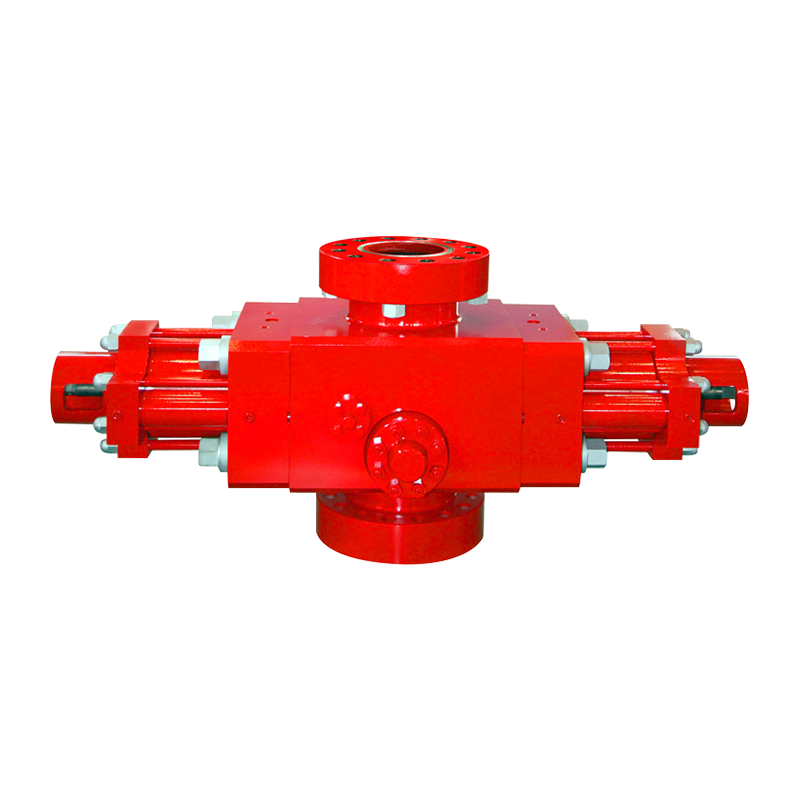

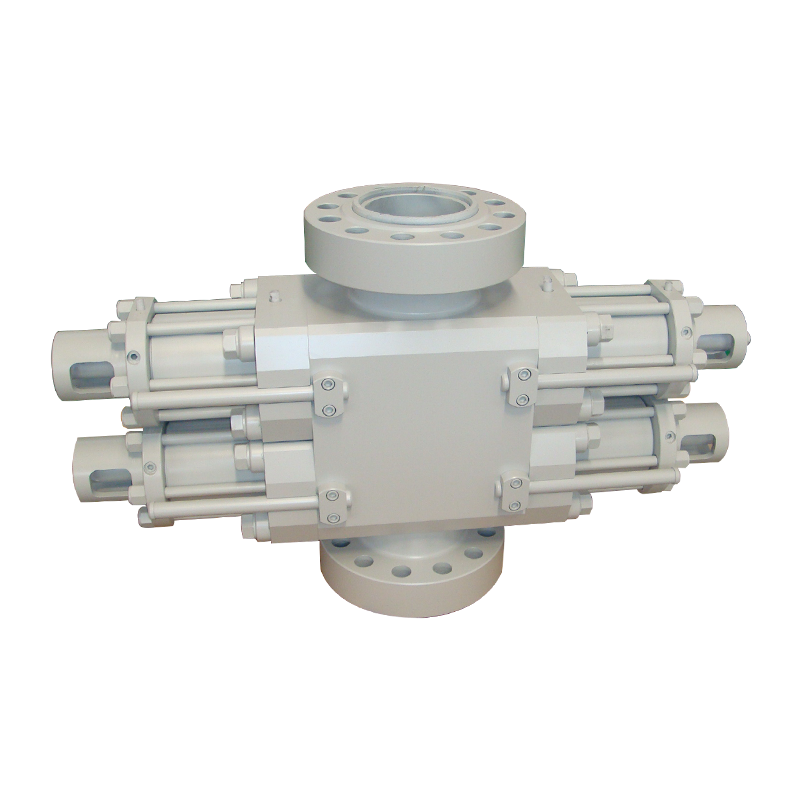

Le valvole a farfalla DM impiegano un meccanismo di sigillatura bidirezionale e zero-foglio che supera le valvole tradizionali di cancello o sfera. Il disco della valvola ruota di 90 gradi per allinearsi con il flusso della tubazione, creando una tenuta stretta contro una sede del polimero resiliente. A differenza dei progetti convenzionali, le valvole DM utilizzano una geometria a doppio offset o triplo offset, che minimizza l'attrito durante il funzionamento e garantisce una compressione uniforme tra il disco e il sedile. Questo design elimina le lacune che potrebbero consentire agli idrocarburi di fuggire, anche sotto fluttuazioni di pressione estreme o variazioni di temperatura.

Innovazione chiave: l'allineamento del disco eccentrico riduce l'usura sulle superfici di sigillatura, estendendo la durata del servizio mantenendo prestazioni coerenti nelle condutture che gestiscono petrolio greggio, prodotti raffinati o liquidi a gas naturale.

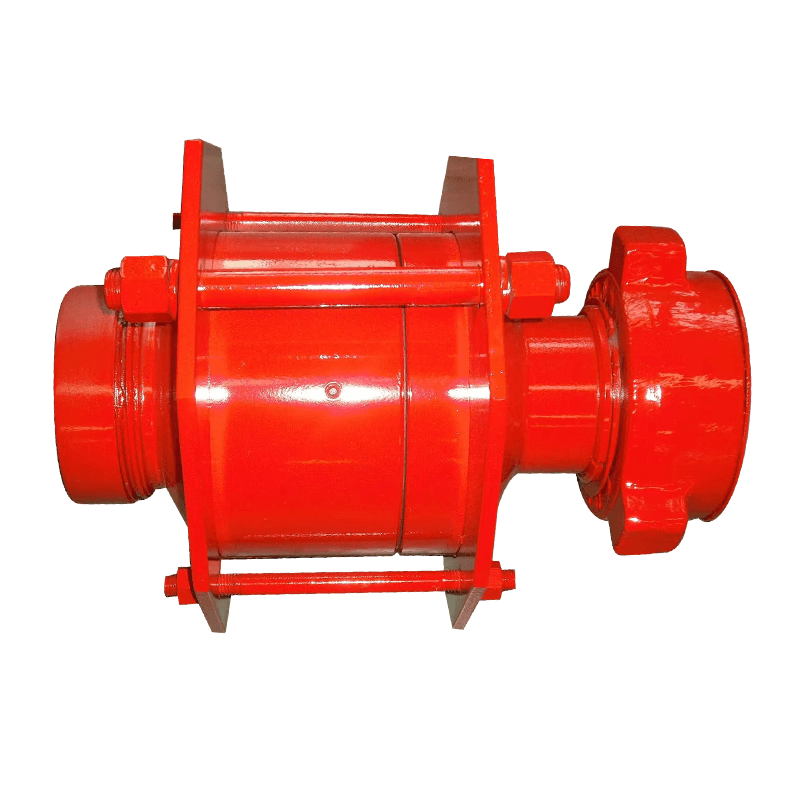

2. Scienza materiale: corrosione e abrasione da combattimento

Le tubazioni del petrolio affrontano sfide interne ed esterne aggressive, tra cui fluidi corrosivi, particelle abrasive e difficili condizioni ambientali. Le valvole a farfalla DM affrontano queste minacce attraverso la selezione dei materiali ad alte prestazioni:

Dischi forgiati in acciaio inossidabile duplex o rivestiti con leghe resistenti alla corrosione (ad esempio, Inconel).

Sedili realizzati in polimeri PTFE (teflon), EPDM o NBR, scelti per resistenza chimica ed elasticità.

Cartografia come epossidico o xilan per resistere alla corrosione esterna in ambienti sottomarini o artici.

Questi materiali assicurano che la valvola rimanga impermeabile al degrado, anche se esposta all'idrogeno solforato (H₂S), all'acqua di mare o ai flussi carichi di sabbia ad alta velocità: colpevoli comuni di fallimento della tenuta nelle valvole convenzionali.

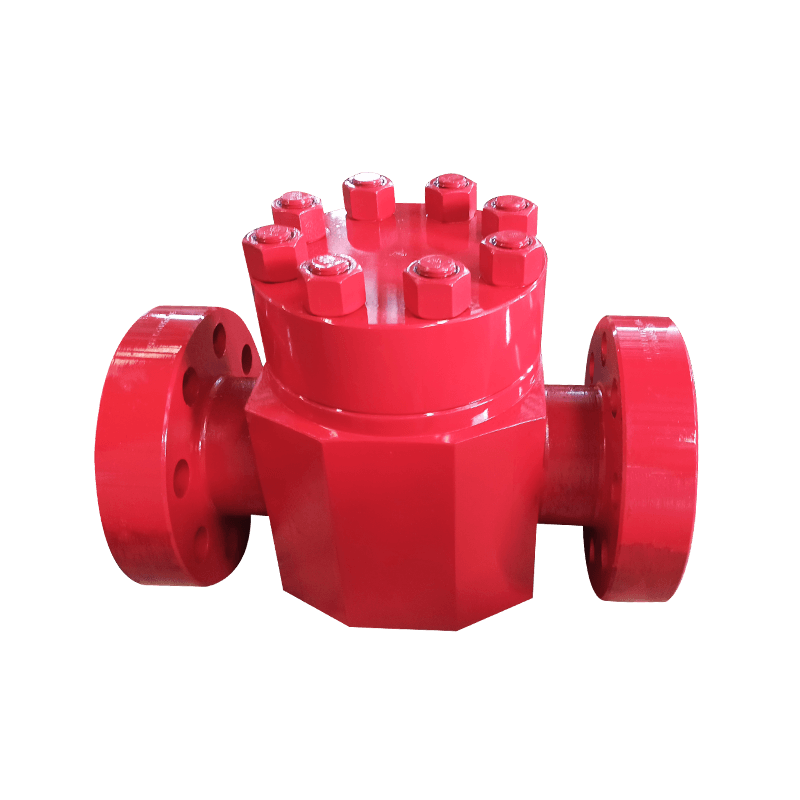

3. Ridondanza e design per il fallimento

Le valvole a farfalla DM integrano le caratteristiche del fallimento per prevenire perdite durante le anomalie operative:

Chiusura assistita da primavera: nelle interruzioni di corrente, la valvola si sposta automaticamente in una posizione chiusa, isolando le sezioni della tubazione.

Certificazione del fuoco: le valvole resistono alle temperature superiori a 1.000 ° F (538 ° C) per 30 minuti, prevenendo i crolli negli scenari di incendio.

Capacità in doppio blocco e bloccato (DBB): fornisce doppie barriere di tenuta e consente lo scarico della pressione tra le guarnizioni, una caratteristica fondamentale per la sicurezza di manutenzione.

Tali licenziamenti si allineano con gli standard API 607/6FA e ISO 10497, garantendo il rispetto delle norme di sicurezza globali.

4. Monitoraggio intelligente e manutenzione predittiva

Le moderne valvole a farfalla DM sono sempre più equipaggiate con sensori abilitati all'IoT per rilevare i primi segni di usura o disallineamento. I dati in tempo reale su parametri come coppia, differenziali di pressione e compressione del sedile vengono trasmessi ai sistemi di controllo, consentendo la manutenzione predittiva. Questo approccio proattivo riduce gli arresti non pianificati fino al 40%, come riportato dagli operatori nel bacino permiano e nel Mare del Nord.

5. Caso di studio: riduzione delle perdite in oleolite offshore

Uno studio del 2023 dell'American Petroleum Institute (API) ha messo in evidenza l'impatto delle valvole a farfalla DM in un gasdotto del Golfo del Messico. Dopo aver sostituito le valvole di gate di invecchiamento con varianti DM a tripla offset, l'operatore ha visto:

Riduzione del 98% delle emissioni fuggitive (perdite di metano e VOC).

60% di costi di manutenzione inferiori a causa della ridotta usura.

Incidenti di perdita zero per 18 mesi di funzionamento.

Notizia

Casa / Notizia / Notizie del settore / In che modo le valvole a farfalla DM contribuiscono alla prevenzione di perdite nei gasdotti?

In che modo le valvole a farfalla DM contribuiscono alla prevenzione di perdite nei gasdotti?

Se sei interessato ai nostri prodotti, consultaci

Dettagli di contatto

- Address: N.588 Century Street, distretto di Yandu, Città di Yancheng, provincia di Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Prodotti

Collegamento rapido

Centro di notizie

Terminale mobile

+86-0515-88429333

+86-0515-88429333