Nel mondo impegnativo dell'estrazione del petrolio, l'affidabilità delle attrezzature in condizioni estreme non è negoziabile. Valvole a farfalla DM sono emersi come componenti critici nei sistemi ad alta pressione, combinando ingegneria robusta con design di precisione per affrontare le sfide delle moderne operazioni di campo petrolifero.

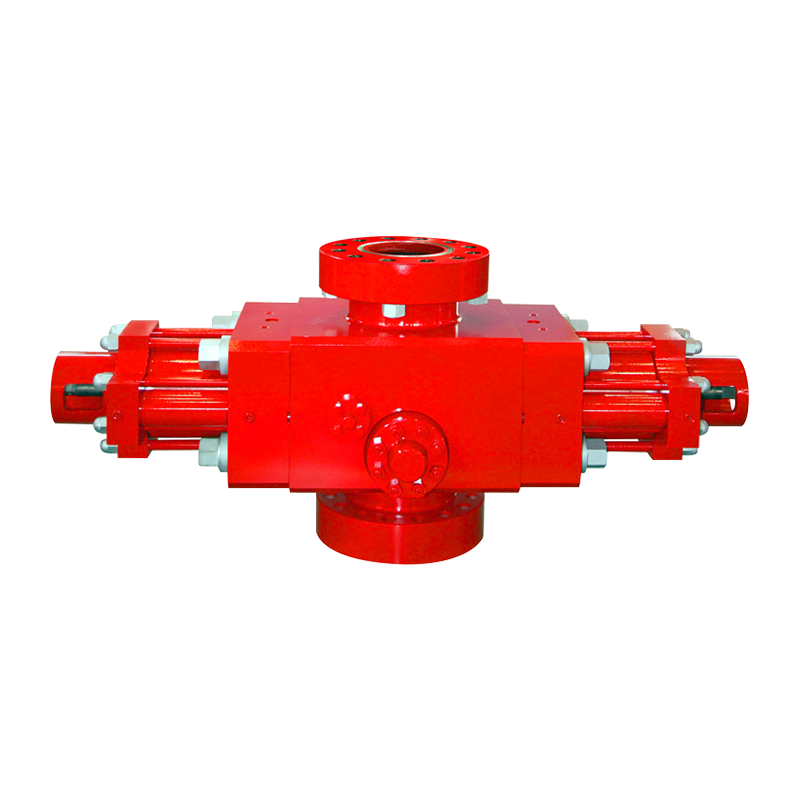

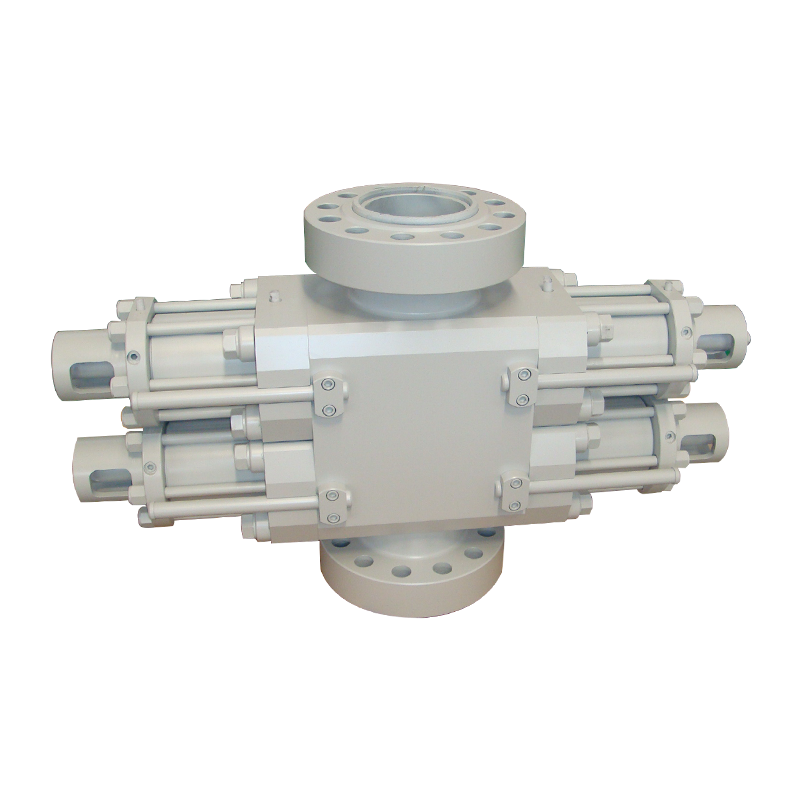

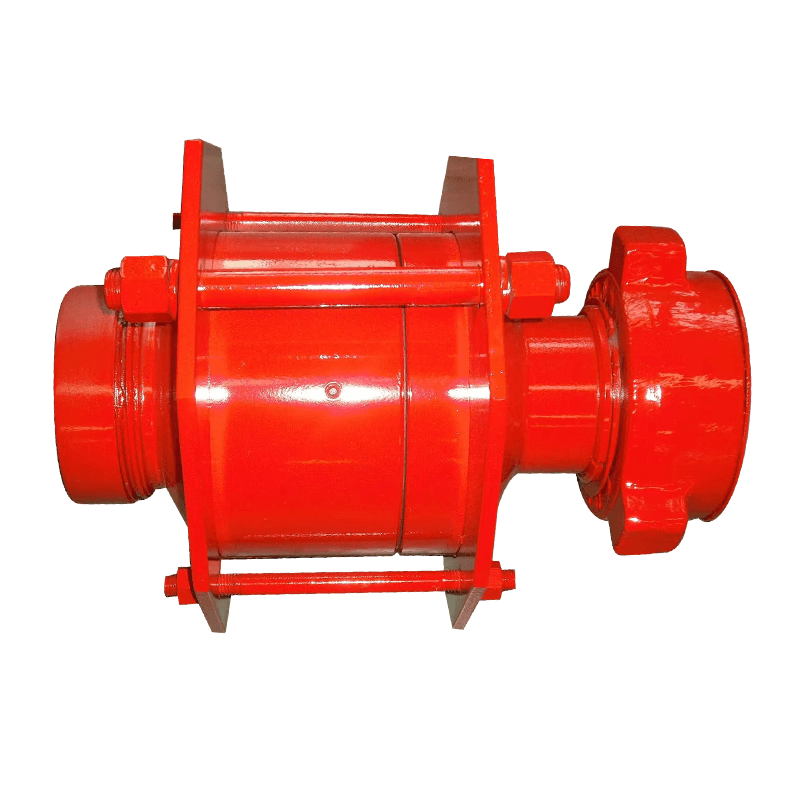

Gli ambienti ad alta pressione, come margini di perforazione, collettori della pompa e linee di miscelazione del fango, valvole di domanda in grado di resistere a pressioni superiori a 7.500 psi. Le valvole a farfalla DM sfruttano le tecnologie di tenuta avanzate, tra cui progetti di sedile da metallo a metallo e resilienti, per garantire perdite zero anche sotto pressioni fluttuanti. Le loro configurazioni a doppio offset o triplo offset riducono l'usura sulle superfici di tenuta, estendendo la durata di servizio mantenendo le capacità di interruzione strette. Ad esempio, le valvole con acciaio inossidabile duplex o dischi di bronzo in alluminio eccellono in ambienti offshore corrosivi, dove l'acqua di mare e i media abrasivi accelerano il degrado.

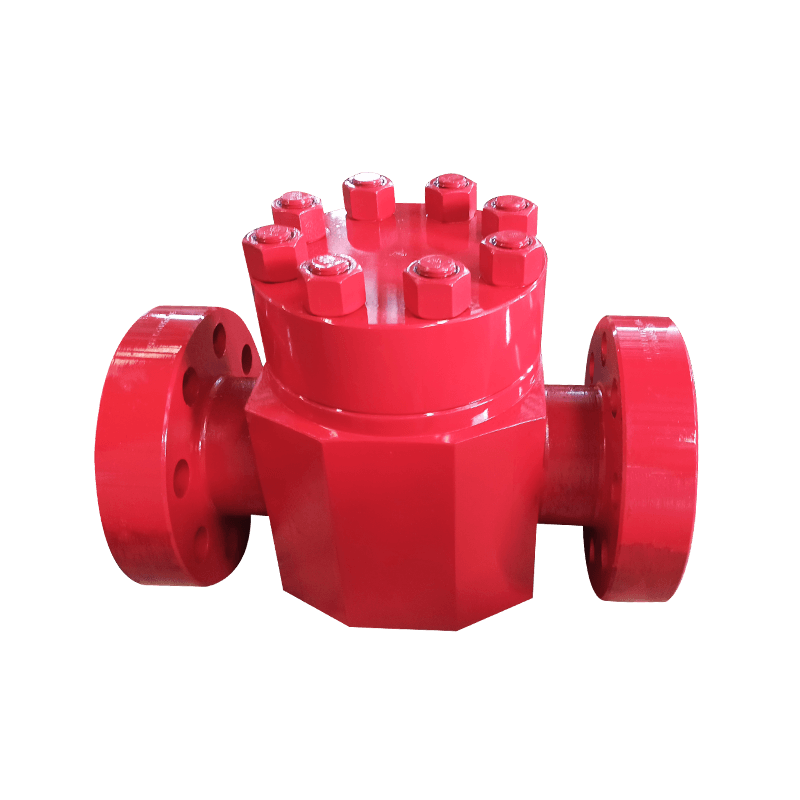

La scelta dei materiali svolge un ruolo fondamentale nelle prestazioni. Le valvole DM spesso incorporano in ghisa nodulare, ferro duttile o corpi in acciaio inossidabile CF8M, abbinati a dischi in lega induriti. Questi materiali forniscono una resistenza alla trazione eccezionale e resistenza alla corrosione di idrogeno solforato (H₂S): una minaccia comune nelle applicazioni di petrolio e gas. Inoltre, le varianti legate al politetrafluoroetilene (PTFE) offrono inerzia chimica, rendendole ideali per gestire fluidi acidi o ad alta temperatura.

Le valvole a farfalla DM sono progettate per una rapida attuazione, con attuatori pneumatici, idraulici o elettrici che consentono tempi di risposta rapidi a partire da 2 secondi, incostanti per scenari di interruzione di emergenza. Il loro design compatto e leggero semplifica l'installazione in Wellheads o sistemi sottomarini vincolati nello spazio. Inoltre, l'integrazione dei controlli intelligenti consente il monitoraggio in tempo reale della posizione della valvola e dei differenziali di pressione, migliorando la sicurezza operativa e la manutenzione predittiva.

Nelle operazioni di fratturazione ad alta pressione (fracking), le valvole DM regolano il flusso di proppenti e fluidi di frattura a pressioni fino a 15.000 psi. La loro capacità di sigillatura bidirezionale impedisce il backflow, garantendo una produzione ininterrotta. Allo stesso modo, nei sistemi di raccolta del gas, queste valvole gestiscono metano e altri idrocarburi con caduta di pressione minima, ottimizzando l'efficienza energetica.3

Notizia

Casa / Notizia / Notizie del settore / In che modo le valvole a farfalla DM possono gestire ambienti ad alta pressione nell'estrazione dell'olio?

In che modo le valvole a farfalla DM possono gestire ambienti ad alta pressione nell'estrazione dell'olio?

Se sei interessato ai nostri prodotti, consultaci

Dettagli di contatto

- Address: N.588 Century Street, distretto di Yandu, Città di Yancheng, provincia di Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Prodotti

Collegamento rapido

Centro di notizie

Terminale mobile

+86-0515-88429333

+86-0515-88429333