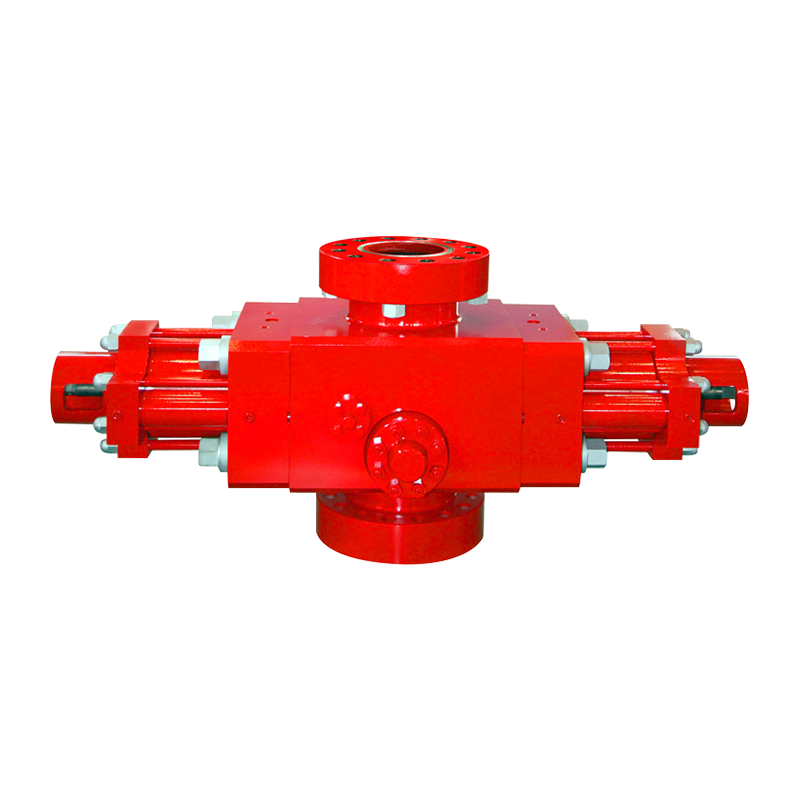

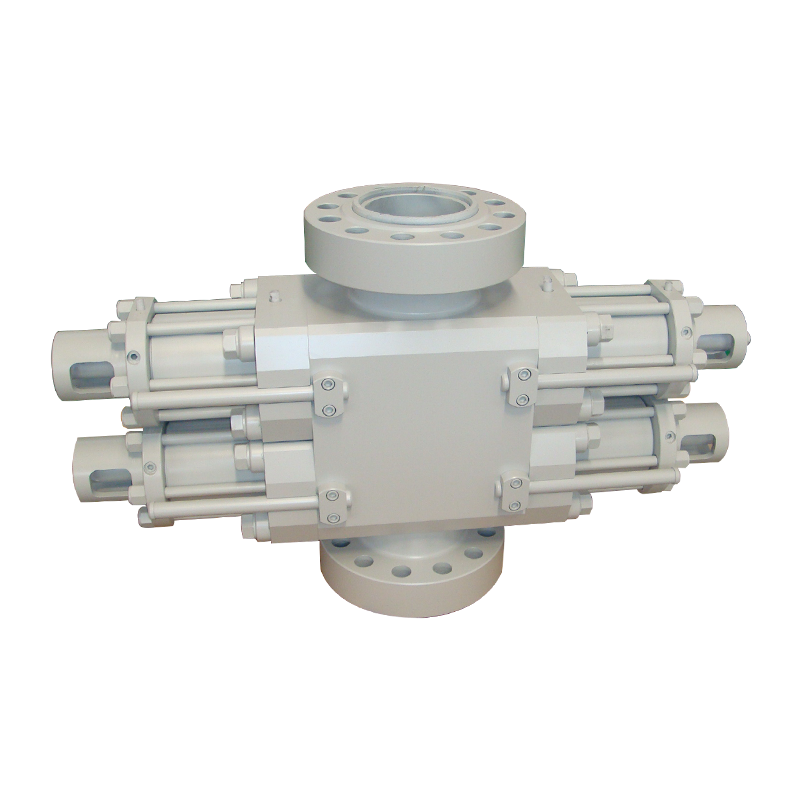

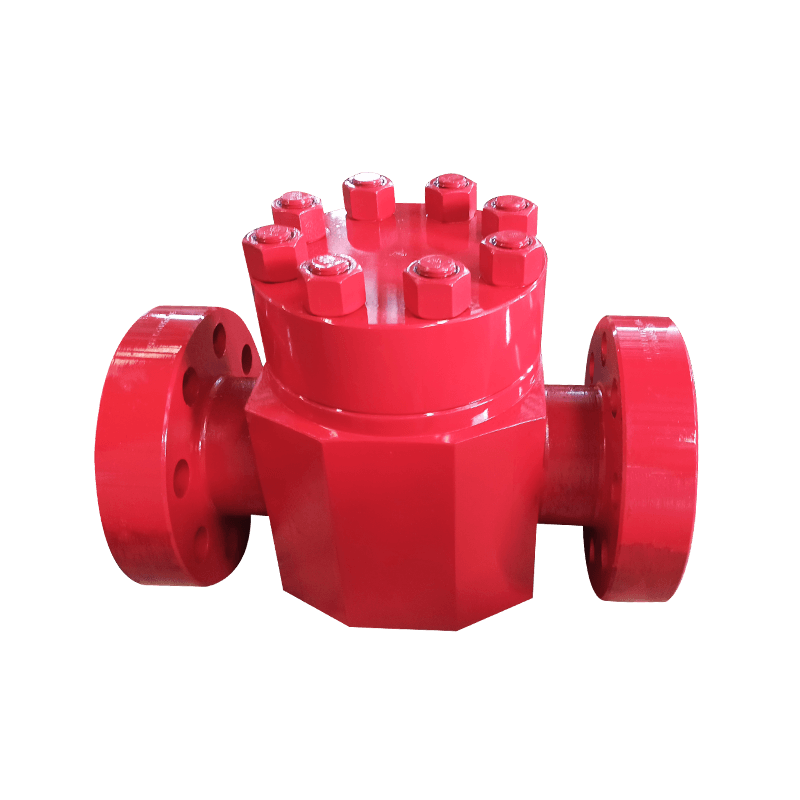

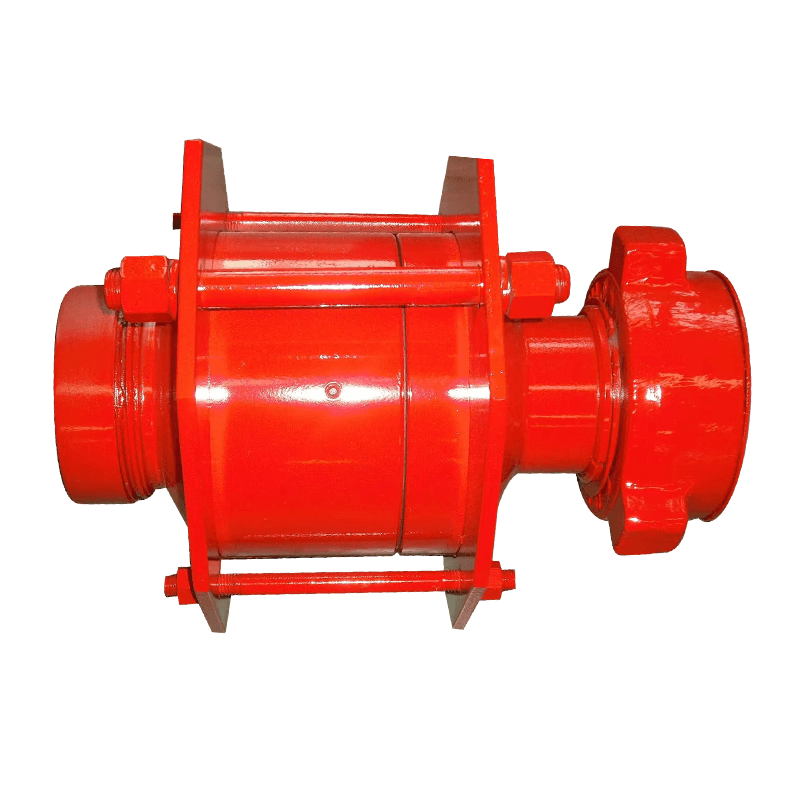

Nell'ambiente ad alto contenuto di poste della produzione di petrolio, l'affidabilità delle attrezzature ed efficienza operativa non sono negoziabili. Tra i componenti critici che garantiscono operazioni senza soluzione di continuità, le valvole a farfalla DM sono emerse come una scelta preferita per ingegneri e operatori. Progettate per resistere alle rigorose esigenze delle applicazioni di petrolio e gas, queste valvole offrono una combinazione unica di durata, precisione e efficacia in termini di costi. Esploriamo perché le valvole a farfalla DM stanno diventando sempre più indispensabili nei sistemi di produzione di petrolio.

1. Performance robuste in condizioni estreme

I sistemi di produzione di petrolio operano in ambienti caratterizzati da elevate pressioni, fluidi corrosivi e temperature fluttuanti. Le valvole a farfalla DM eccellono in tali condizioni a causa del loro design a doppio offset (doppio eccentrico), che riduce al minimo l'usura delle superfici di tenuta. A differenza delle valvole tradizionali, il design del disco offset riduce l'attrito durante il funzionamento, garantendo l'apertura e la chiusura senza problemi anche dopo un uso prolungato. Inoltre, queste valvole sono spesso costruite con leghe di alta qualità o rivestite con materiali resistenti alla corrosione (ad esempio, Inconel, Hastelloy o epossidici), rendendole ideali per gestire il greggio abrasivo, gas acido (ambienti ricchi di H₂S) e sistemi di iniezione di acqua salina.

2. Controllo del flusso superiore e prevenzione delle perdite

La regolazione precisa del flusso è fondamentale nei sistemi petroliferi per ottimizzare i tassi di produzione e prevenire perdite pericolose. Le valvole a farfalla DM offrono eccellenti capacità di limitazione grazie al loro disco aerodinamico e al design del corpo, che riduce la turbolenza e la caduta di pressione. Le loro prestazioni di sigillatura a tenuta di bolle, ottenute attraverso guarnizioni elastomeriche avanzate o sedute da metallo a metallo, garantiscono perdite zero, una caratteristica vitale per rispettare le rigorose normative ambientali e ridurre al minimo le perdite di idrocarburi. Ad esempio, nell'isolamento della pipeline o nelle applicazioni della fattoria di carri armati, le valvole a farfalla DM impediscono in modo affidabile le emissioni fuggitive, una preoccupazione chiave nelle moderne operazioni focalizzate sull'ESG.

3. Riduzione della manutenzione e costi operativi

Le valvole di gate o globo convenzionali richiedono spesso frequenti manutenzioni dovute a meccanismi interni complessi. Al contrario, Valvole a farfalla DM Presenta una struttura semplificata con meno parti mobili, abbassando drasticamente il rischio di guasto meccanico. Il loro design leggero riduce anche i costi di installazione e semplifica il retrofit nell'infrastruttura esistente. Inoltre, la durata di lunga durata delle valvole, spesso superiore a 10-15 anni con una manutenzione adeguata, traslade a minori costi di ciclo di vita. Per piattaforme offshore o siti di perforazione remoto, in cui la logistica di manutenzione è impegnativa, questa affidabilità è un punto di svolta.

4. Efficienza dello spazio e rapida attuazione

I vincoli di spazio sono comuni nelle strutture petrolifere, in particolare su piattaforme offshore o unità di elaborazione compatte. Le valvole a farfalla DM offrono un design compatto a basso profilo che occupa fino al 60% in meno di spazio rispetto alle valvole di gate equivalenti. La loro operazione di giri a quarto consente una rapida attività (apertura/chiusura completa in pochi secondi), che è cruciale per gli arresti di emergenza (ESD) o le regolazioni del processo. Se abbinati a attuatori pneumatici, idraulici o elettrici, queste valvole supportano l'integrazione senza soluzione di continuità nei sistemi di controllo automatizzati, migliorando la reattività operativa.

5. conformità agli standard del settore

I principali produttori di valvole a farfalla DM aderiscono agli standard API 609, ASME B16.34 e ISO 15848, garantendo la compatibilità con i requisiti globali dell'industria petrolifera. Questa conformità garantisce la coerenza delle prestazioni, la sicurezza e l'interoperabilità con altri componenti della pipeline, riducendo i rischi durante gli audit o le ispezioni.

Notizia

Casa / Notizia / Notizie del settore / Quali sono i vantaggi dell'utilizzo di una valvola a farfalla DM nei sistemi di produzione di petrolio?

Quali sono i vantaggi dell'utilizzo di una valvola a farfalla DM nei sistemi di produzione di petrolio?

Se sei interessato ai nostri prodotti, consultaci

Dettagli di contatto

- Address: N.588 Century Street, distretto di Yandu, Città di Yancheng, provincia di Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Prodotti

Collegamento rapido

Centro di notizie

Terminale mobile

+86-0515-88429333

+86-0515-88429333