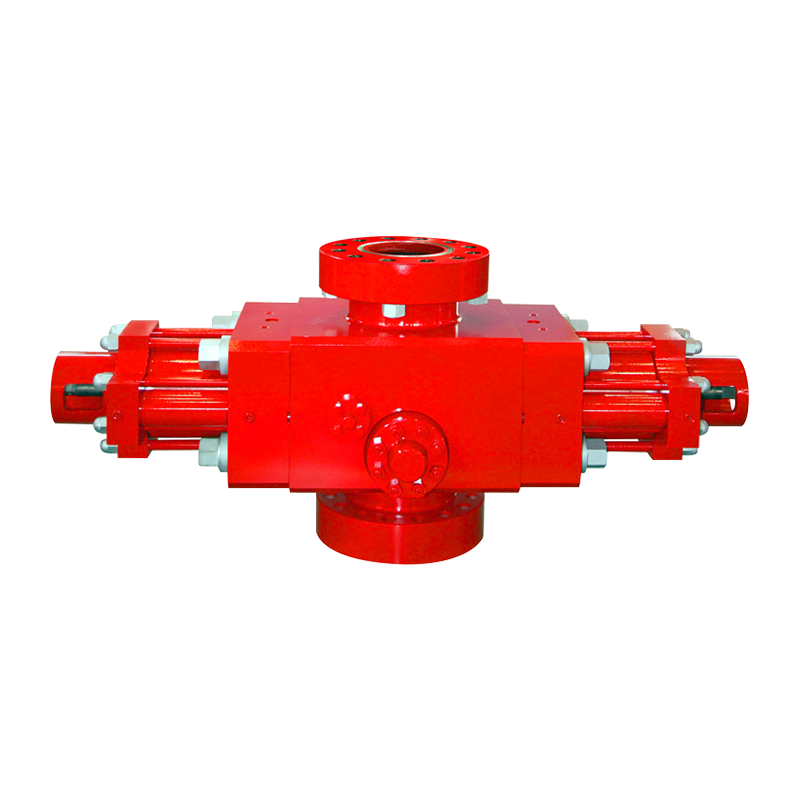

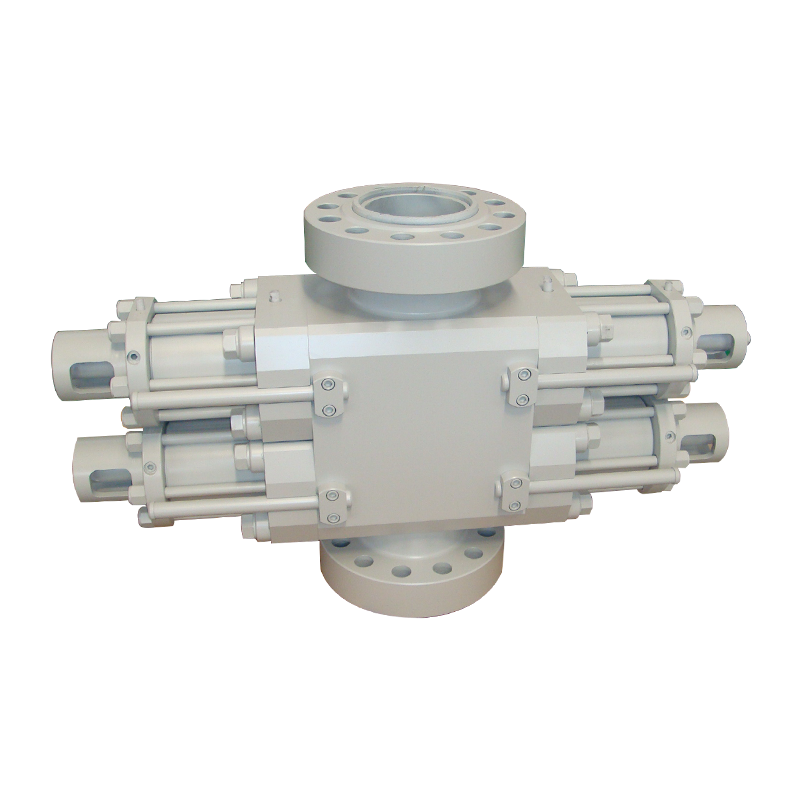

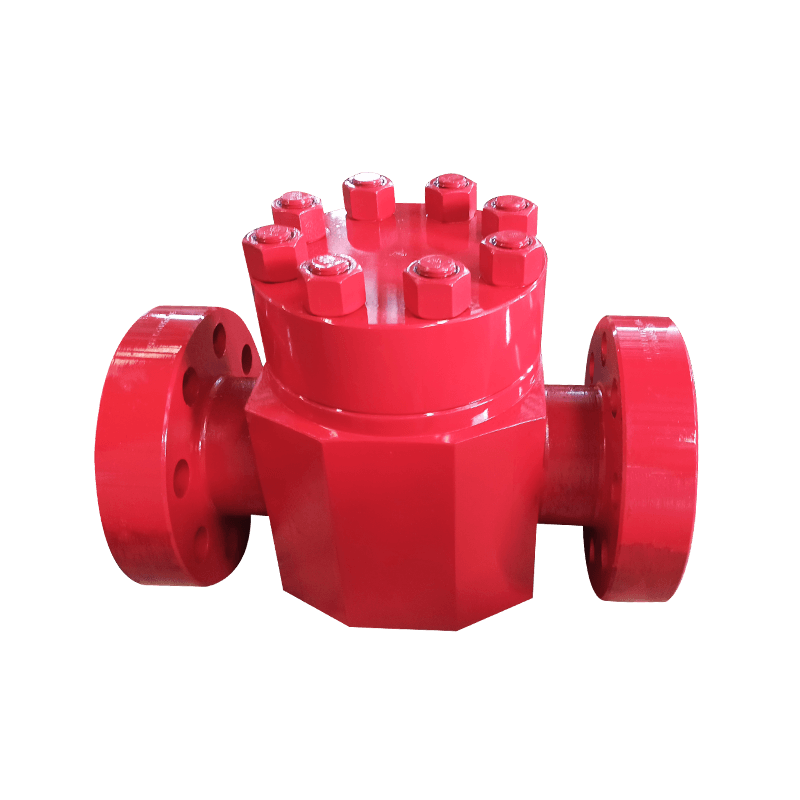

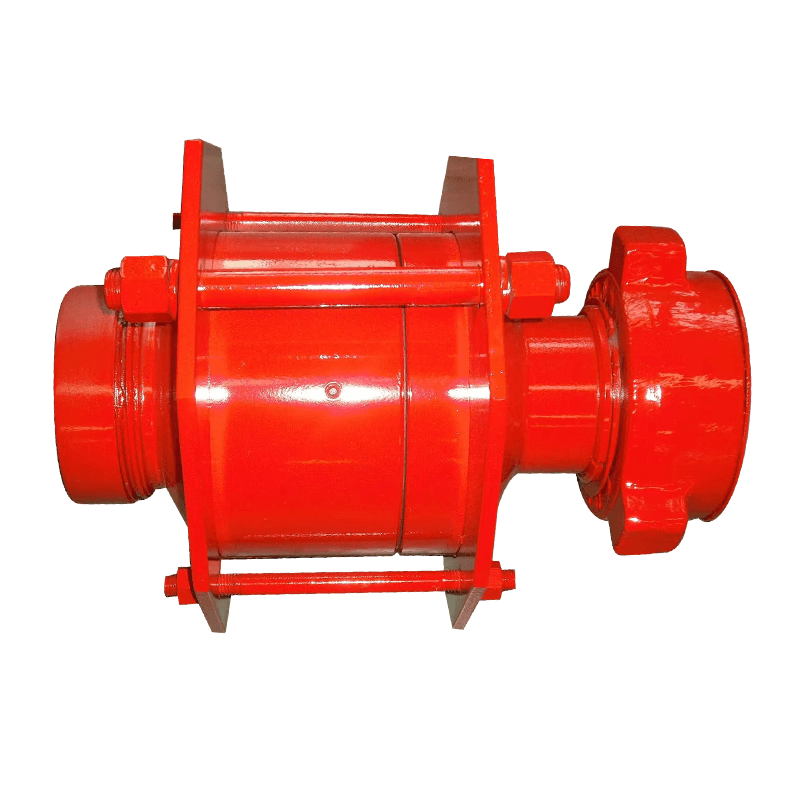

Le valvole a farfalla, in particolare il design a doppio offset (DM), sono componenti critici nell'infrastruttura del campo petrolifero, consentendo un controllo del flusso preciso di petrolio greggio, gas naturale e fluidi di iniezione. Condizioni operative dure-incluse l'esposizione a mezzi corrosivi, ambienti ad alta pressione e fluidi carichi di particolato-demicare rigorosi protocolli di manutenzione per garantire l'affidabilità, la sicurezza e la vasta vita di servizio.

1. Ispezione e monitoraggio programmate

Le ispezioni di routine formano la pietra angolare della manutenzione proattiva. Gli operatori dovrebbero implementare un sistema di ispezione a più livelli:

Controlli visivi giornalieri per perdite esterne, posizionamento della valvola e allineamento dell'attuatore.

Valutazioni strutturali mensili per rilevare corrosione, erosione o deformazione del corpo e del disco della valvola.

Test di prestazioni trimestrali mediante decadimento della pressione o metodi di test di bolle per verificare l'integrità del sigillo.

Gli strumenti di monitoraggio avanzati, come i sensori di coppia wireless e le sonde di corrosione in linea, possono fornire dati in tempo reale per prevedere le modalità di errore. Ad esempio, letture anormali di coppia durante l'attuazione della valvola possono indicare il degrado o l'usura del cuscinetto.

2. Gestione della pulizia e dei contaminanti

L'accumulo di sabbia, scala e paraffina in oleodotti compromettono spesso superfici di tenuta della valvola. Le pratiche consigliate includono:

Cavità della valvola di lavaggio con solventi compatibili durante gli arresti.

Installazione di filtri a monte (mesh ≥40) per ridurre al minimo l'ingresso di particolato.

Applicazione della pulizia ad ultrasuoni per depositi duri sui bordi del disco e gli anelli di sedile.

In particolare, i metodi di pulizia abrasivi (ad es. Sandblasting) dovrebbero essere evitati sui sigilli elastomerici per prevenire l'invecchiamento prematuro.

3. Lubrificazione e manutenzione del sigillo

Valvola a farfalla DM Affidati alla tenuta di precisione tra il disco e i sedili resilienti (tipicamente materiali EPDM o FKM). I protocolli di manutenzione richiedono:

Applicazione del grasso ad alta temperatura e resistente al petrolio alle boccole dello stelo ogni 500 ore di funzionamento.

Sostituzione delle guarnizioni del sedile ogni 3-5 anni o quando i tassi di perdita superano gli standard API 598.

Ispezionando i dischi rivestiti di PTFE per la delaminazione, in particolare in servizi superiori a 150 ° C.

Studi sul campo dimostrano che la lubrificazione impropria rappresenta il 22% dei guasti delle valvole nelle applicazioni a gas acido, sottolineando la necessità di lubrificanti approvati dal produttore.

4. Attuatore e manutenzione del cambio

Gli attuatori elettroidraulici o pneumatici richiedono:

Ricalibrazione annuale per mantenere l'accuratezza del posizionamento ± 2%.

Sostituzione delle guarnizioni del diaframma nei sistemi di gas olio ogni 18 mesi.

Analisi dell'olio del cambio ogni 6 mesi per rilevare la contaminazione dell'umidità: un fattore critico nelle operazioni artiche.

5. Strategie di mitigazione della corrosione

Negli ambienti di co₂-fiode o offshore, sono garantite misure specializzate:

Protezione catodica per i corpi delle valvole in gasdotti sepolti.

Applicazione di rivestimenti in alluminio spruzzato termicamente (TSA) per zone di splash.

Kit di isolamento galvanico per prevenire la corrosione metallica dissimile alle connessioni della flangia.

Notizia

Casa / Notizia / Notizie del settore / Quali pratiche di manutenzione sono raccomandate per le valvole a farfalla DM nei campi petroliferi?

Quali pratiche di manutenzione sono raccomandate per le valvole a farfalla DM nei campi petroliferi?

Se sei interessato ai nostri prodotti, consultaci

Dettagli di contatto

- Address: N.588 Century Street, distretto di Yandu, Città di Yancheng, provincia di Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Prodotti

Collegamento rapido

Centro di notizie

Terminale mobile

+86-0515-88429333

+86-0515-88429333